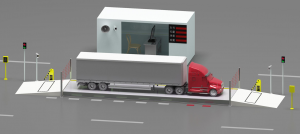

電子汽車衡被廣泛應(yīng)用。如果稱重平臺(tái)制造質(zhì)量差,秤尺會(huì)發(fā)生縱向或橫向變形,稱重平臺(tái)不會(huì)消除大量焊接殘余應(yīng)力。汽車輪軸在汽車稱重平臺(tái)不同位置行駛時(shí),隨著重量傳遞過程中的應(yīng)力釋放,重量傳遞值不準(zhǔn)確,導(dǎo)致電子汽車衡稱重不穩(wěn)定。四角誤差、段差超出用戶要求的標(biāo)準(zhǔn)要求。

在刻度標(biāo)定過程中,發(fā)現(xiàn)四個(gè)角的誤差不易標(biāo)定,當(dāng)數(shù)據(jù)一次采樣時(shí),傳感器的輸出信號也會(huì)出現(xiàn)不穩(wěn)定狀態(tài)。

從以上分析可以看出,理想的電子汽車衡平臺(tái)制造后,如果學(xué)校規(guī)模階段相差很大,就必須及時(shí)處理消除應(yīng)力的問題,如何消除電子汽車衡平臺(tái)的殘余應(yīng)力。下面簡單介紹幾種方法:

方法一:超載靜壓法

按照我國”固定式電子衡器”的新標(biāo)準(zhǔn),當(dāng)稱重器承受125%的最大稱重時(shí),每組秤的天平部分不應(yīng)永久變形或損壞,使用時(shí)間為30分鐘,負(fù)荷分布均勻。可對稱重臺(tái)的選材、焊接質(zhì)量和變形進(jìn)行檢測。同時(shí),載荷靜壓法也是消除稱重平臺(tái)應(yīng)力的一種較好的方法。在正常生產(chǎn)中,可以根據(jù)負(fù)荷施加量來確定靜壓時(shí)間,通過施加負(fù)載靜壓前后傳感器輸出值的相對變化來確定過載靜壓時(shí)間和選定的負(fù)荷值。

方法二:振動(dòng)時(shí)效法

使用勵(lì)磁機(jī)消除應(yīng)力也是一種相對簡單的方法。由于勵(lì)磁機(jī)工作時(shí)噪聲大,在測力點(diǎn)與稱重平臺(tái)的接觸處設(shè)置了隔音裝置。根據(jù)標(biāo)尺平臺(tái)的尺寸、U形梁的厚度和高度以及設(shè)計(jì)稱重量,可以設(shè)計(jì)激振器的尺寸、幅值、頻率、激勵(lì)位置和激勵(lì)力。工藝參數(shù)的設(shè)置需要通過激勵(lì)前后傳感器初始信號輸出的變化來判斷工藝參數(shù)的選擇是否合適。若能利用應(yīng)力測試儀對工藝參數(shù)進(jìn)行定量分析,則工藝參數(shù)的設(shè)定將更加準(zhǔn)確。

方法三:預(yù)加載校秤法

在用戶使用的地方安裝電子汽車衡后,首先檢查傳感器的初始信號,以確定信號輸出是否平衡。如果用戶的載重車不平衡,用戶載重車可先要求多次過平衡,否則調(diào)整后的稱重儀也不穩(wěn)定,其原理與過載靜壓法相一致,使稱重平臺(tái)內(nèi)的應(yīng)力充分釋放,提高了稱重儀的穩(wěn)定性和準(zhǔn)確度。

綜上所述,在 電子汽車衡秤臺(tái)的制造過程中,由于稱重平臺(tái)變形和殘余應(yīng)力引起的工藝設(shè)計(jì)不合理,會(huì)對稱重臺(tái)的四邊形誤差、截面差、零穩(wěn)定性等產(chǎn)生影響。因此,在購買汽車衡時(shí),應(yīng)選擇磅總管作為強(qiáng)大的大廠家,以保證汽車衡的質(zhì)量和精度。